Введение

Пивоварня объёмом 1000 литров — это оптимальный формат для небольших коммерческих производств, крафтовых проектов и мини-пивоварен при ресторанах или барах. Такое оборудование позволяет выпускать качественное пиво небольшими партиями, сохранять гибкость в ассортименте и при этом работать в прибыль даже на старте бизнеса.

Благодаря относительно компактным габаритам и умеренным затратам на запуск, пивоварня на 1000 литров стала одним из самых популярных решений для предпринимателей, которые хотят выйти на рынок крафтового пива. Она сочетает производительность, достаточную для стабильных продаж, и возможность экспериментировать — запускать сезонные сорта, варить лимитированные серии и адаптироваться под спрос.

В этой статье мы рассмотрим устройство такой пивоварни, требования к помещению, производственный процесс, экономику проекта и нюансы, которые следует учитывать при выборе оборудования.

Особенности пивоварни мощностью 1000 литров

Пивоварня объёмом 1000 литров относится к категории небольших промышленных или «крафтовых» производственных линий. Такой формат сочетает достаточно высокую производительность с гибкостью, которую ценят как начинающие, так и опытные пивовары.

Оптимальный объём для малого бизнеса

1000 литров — это золотая середина между мини пивоварней и полноценным заводом. Такой объём позволяет выпускать достаточное количество пива для стабильных продаж в собственном баре, ресторане или локальном розливе, не перегружая бюджет.

Производительность за одну варку

Одна варка даёт ориентировочно 900–1050 литров готового сусла в зависимости от рецепта и оборудования.

При 2–3 варках в неделю можно получать от 8 до 12 тонн пива в месяц, что обеспечивает устойчивое производство.

Гибкость в ассортименте

Объём 1000 литров позволяет легко варьировать линейку сортов:

-

регулярно выпускать базовые позиции

-

экспериментировать с сезонными и лимитированными сериями

-

быстро реагировать на спрос

Умеренные требования к площади

Полноценная пивоварня такого размера может размещаться на площади от 60 до 120 м² — в зависимости от количества ЦКТ и уровня автоматизации.

Сбалансированные затраты на запуск

Стоимость самой системы и инфраструктуры заметно ниже, чем у производств на 2000–5000 литров, что делает вход более доступным.

Возможность масштабирования

При необходимости производственные мощности можно расширить — докупить ЦКТ, установить дополнительные линии розлива или модернизировать автоматизацию. Большинство производителей оборудования проектируют системы именно с учетом будущего роста.

Подходит для разных моделей бизнеса

Пивоварня объёмом 1000 литров эффективно работает в разных сценариях:

-

производство для собственного бара или сети

-

поставки в локальные магазины

-

контрактное пивоварение для других брендов

-

запуск нового крафтового проекта

Основные элементы оборудования

Пивоварня объёмом 1000 литров включает комплекс технологических узлов, каждый из которых отвечает за свой этап производства пива — от подготовки сырья до брожения и охлаждения. Корректно подобранный комплект оборудования влияет на стабильность вкуса, производительность и экономичность работы всей пивоварни.

Заторно-сусловарочный котёл (ЗСК)

Это главный элемент варочного порядка, в котором происходит:

-

затирание солода

-

фильтрация затора

-

кипячение сусла

-

охмеление

ЗСК может быть:

-

одиночным — совмещающим все процессы

-

двух- или трёхсосудным — для увеличенной производительности и удобства параллельных операций

Важно обратить внимание на:

-

наличие мешалки

-

уровень автоматизации

-

тип нагрева (пар, ТЭНы, газ)

Ферментационные танки (ЦКТ / Цилиндро-конические танки)

ЦКТ — сердце брожения, где сусло превращается в пиво.

Основные функции:

-

первичная ферментация

-

дображивание (в зависимости от технологической схемы)

-

карбонизация

Ключевые параметры ЦКТ:

-

объём (обычно 1000–2000 л, с запасом под пену)

-

наличие рубашек охлаждения

-

термоконтроль

-

качество стали и сварки

Количество ЦКТ определяет реальную производительность пивоварни.

Охладители и теплообменники

Охлаждение — критически важный этап варки.

Необходимы:

-

пластинчатый теплообменник для быстрого охлаждения сусла до температуры брожения

-

чиллер или ледяная вода для поддержания температуры в ЦКТ

-

гликолевая система для более точного охлаждения

Экономия на охлаждении приводит к низкой стабильности продукта.

Система водоподготовки

Качество воды формирует до 90% вкуса пива.

Обычно включает:

-

механические фильтры

-

угольные фильтры

-

умягчители

-

обратный осмос (по необходимости)

Настройка минерального профиля воды — важная часть технологической работы пивовара.

Система CIP-мойки

CIP (Clean-In-Place) обеспечивает бесконтактную мойку оборудования.

Состоит из:

-

ёмкостей для щёлочи и кислоты

-

циркуляционного насоса

-

трубопроводов с распылительными головками

CIP гарантирует санитарную безопасность и стабильное качество пива.

Емкости для хранения и дображивания (брайт-танки)

Брайт-танки используются для:

-

карбонизации

-

фильтрации (если применяется)

-

хранения перед розливом

Имеют зеркальную внутреннюю поверхность, оснащены рубашками охлаждения и уровнемером.

Линия розлива

В зависимости от формата бизнеса используется:

-

ручная линия розлива в кеги

-

автоматическая линия розлива в бутылки

-

линия розлива в банки (крафт-сегмент растёт очень быстро).

Дополнительное оборудование

Для полноценной работы также нужны:

-

насосы (для сусла и пива)

-

мельница для солода

-

лабораторное оборудование (плотномеры, pH-метры и др.)

-

система вентиляции

-

парогенератор (при паровом нагреве)

-

автоматика и панели управления

Планировка пивоварни

Грамотная планировка пивоварни мощностью 1000 литров — один из ключевых факторов стабильного и эффективного производства. От расположения оборудования зависят удобство работы персонала, скорость технологических процессов, санитарная безопасность и возможность дальнейшего расширения.

Требуемая площадь

Для пивоварни объёмом 1000 литров обычно необходимо 60–120 м², в зависимости от:

-

количества ЦКТ

-

типа варочного порядка (одно- или многососудный)

-

наличия собственного розлива

-

уровня автоматизации

Примерная структура площади:

-

зона варки — 15–25 м²

-

зона брожения — 25–50 м²

-

брайт-танки и розлив — 10–20 м²

-

склад сырья — 5–10 м²

-

бытовые помещения (при необходимости) — 5–10 м²

Зона варочного цеха

Варочный порядок размещают так, чтобы:

-

был удобный доступ к загрузке солода

-

существовала возможность свободного обслуживания котлов и насосов

-

рядом находились сливные трапы в полу

-

была предусмотрена вентиляция для отвода пара при кипячении

Важно обеспечить свободную высоту потолков от 2,7 м (лучше 3+ м).

Зона брожения

Ферментационные танки (ЦКТ) устанавливаются в отдельной части помещения.

Основные требования:

-

пространство для свободного подхода к каждому ЦКТ

-

возможность монтажа охлаждающих магистралей

-

система дренажа под каждый танк

-

температурный контроль (при необходимости — отдельная охлаждаемая зона)

Количество ЦКТ определяет реальную производительность, поэтому зона брожения должна иметь запас по площади для будущего расширения.

Зона охлаждения и инженерные системы

Здесь располагаются:

-

чиллер или гликолевая система

-

насосы

-

теплообменники

-

коммуникации (вода, электричество, пар, вентиляция)

Важно предусмотреть:

-

доступ для обслуживания

-

шумоизоляцию (чиллер может быть шумным)

-

пространство для установки дополнительного оборудования

Зона розлива

В зависимости от формата производства здесь располагают:

-

кеговую станцию розлива

-

линию розлива в бутылки

-

линию розлива в банки

Требования:

-

отдельная вентиляция

-

чистая зона без открытых процессов брожения рядом

-

подвод воды и электричества

-

удобный доступ для отгрузки готовой продукции

Склад сырья и готовой продукции

Склад делится на два направления:

-

сырьё (солод, хмель, дрожжи, дополнительные ингредиенты)

-

готовая продукция (кеги, бутылки, банки)

Условия хранения:

-

контроль влажности для солода

-

холодильник или морозильники для хмеля и дрожжей

-

чистое и сухое помещение для готовой продукции

Санитарные требования

Планировка должна учитывать:

-

наличие прочных, легко моющихся полов

-

уклон к трапам

-

стены с влагостойким покрытием

-

доступ к горячей и холодной воде для санитарных нужд

-

разделение "чистых" и "грязных" зон

Возможность масштабирования

При проектировании важно сразу предусмотреть:

-

место для установки дополнительных ЦКТ

-

расширение системы охлаждения

-

подключение большего количества линий розлива

-

зону под дополнительный склад

Это позволит без остановки производства увеличить объемы при росте бизнеса.

Производственный цикл

Производственный цикл пивоварни объёмом 1000 литров включает несколько взаимосвязанных этапов — от подготовки сырья до розлива готового напитка. Каждый шаг влияет на вкус, аромат, стабильность и качество пива, поэтому важно строго соблюдать технологию и контролировать параметры на всех стадиях.

Подготовка сырья

На начальном этапе пивовар готовит необходимые ингредиенты:

-

дробление солода на мельнице до нужной фракции

-

измерение требуемого количества хмеля по рецепту

-

подготовка дрожжей (репитчинг или запуск стартера)

-

проверка качества воды и настройка минерального состава

Качественная подготовка сырья обеспечивает стабильность будущей варки.

Затирание

В заторно-сусловарочном котле дроблёный солод смешивается с водой при определённых температурных паузах:

-

белковая пауза (по необходимости)

-

осахаривание (основная стадия)

-

мэш-аут (выход на температуру фильтрации)

В процессе происходит превращение крахмала солода в ферментируемые сахара.

Фильтрация затора

После затирания сусло отделяют от дробины:

-

происходит сбор сладкого сусла

-

промывка дробины горячей водой

-

корректировка плотности сусла

Правильная фильтрация обеспечивает нужную концентрацию сахаров и объем будущего пива.

Кипячение и охмеление

Сусло кипятится 60–120 минут в зависимости от стиля и рецепта.

Во время кипячения выполняются важные процессы:

-

стерилизация сусла

-

удаление летучих соединений (например, диметилсульфида)

-

осаждение белков

-

внесение хмеля для горечи, вкуса и аромата

Хмель добавляют в несколько этапов: на горечь, вкус, аромат и сухое охмеление (позже — в ЦКТ).

Вирпул (осветление сусла)

После кипячения сусло завихряют в вирпул-камере для осаждения осадка (хмелевой крошки, белков).

Это важный этап для получения чистого, прозрачного сусла.

Охлаждение

Сусло проходит через пластинчатый теплообменник и охлаждается до температуры брожения:

-

для элей — 16–22 °C

-

для лагеров — 8–12 °C

Современные системы позволяют охладить 1000 литров сусла за 20–40 минут.

Брожение

Охлаждённое сусло перекачивается в ЦКТ и засевается дрожжами.

Этапы:

-

активное брожение (3–7 дней для элей, 7–14 дней для лагеров)

-

дображивание и осветление (от 3 до 21 дня)

В процессе контролируют:

-

температуру

-

давление

-

плотность

-

активность дрожжей

На этой стадии формируется большая часть вкуса и аромата пива.

Дображивание и холодная выдержка

На холодной выдержке (0–4 °C):

-

пиво осветляется

-

дрожжи оседают

-

вкусы стабилизируются

-

насыщение CO₂ становится более равномерным

Этот этап может занимать от 5 до 30 дней в зависимости от стиля.

Карбонизация и хранение в брайт-танках

Перед розливом пиво часто выдерживают в брайт-танке.

Здесь происходят:

-

финальная карбонизация

-

фильтрация (если применяется)

-

доведение напитка до нужных параметров

Брайт-танк — последняя точка перед розливом.

Розлив

Готовое пиво разливают:

-

в кеги

-

в бутылки

-

в банки

Розлив может быть ручным, полуавтоматическим или полностью автоматизированным.

Важно обеспечить минимальный контакт с кислородом, чтобы сохранить свежесть вкуса.

Контроль качества

На протяжении всех этапов проводятся лабораторные проверки:

-

измерение плотности, pH, CO₂

-

микробиологический контроль

-

дегустационный анализ

Контроль качества — обязательная часть производственного цикла для стабильного результата.

Сырьё для пивоварни

Качество сырья определяет вкус, аромат, стойкость и общий характер пива. Для пивоварни объёмом 1000 литров особенно важно использовать стабильные ингредиенты и тщательно контролировать их свойства, поскольку даже небольшие отклонения могут заметно повлиять на результат партии.

Солод

Солод — основной ингредиент, который обеспечивает:

-

ферментируемые сахара

-

цвет

-

тело и плотность пива

-

малтовые, карамельные, жареные оттенки вкуса

Виды солода:

-

базовый (Pilsner, Pale Ale, Vienna, Munich)

-

специальный (карамельные, жжёные, шоколадные, копчёные)

-

пшеничный, ржаной, овсяный

Для варки 1000 литров пива в среднем требуется 180–260 кг солода, в зависимости от стиля и плотности.

Хмель

Хмель придаёт пиву:

-

горечь

-

вкус и аромат

-

стойкость к окислению

-

биологическую стабильность

Виды хмеля:

-

горький (вносят в начале кипячения)

-

ароматический (вносят на поздних стадиях)

-

двойного назначения (подходят для разных этапов)

Формы поставки:

-

гранулы (самый распространённый вариант)

-

экстракты (CO₂-экстракты, ароматические масла)

Хмель хранят в холодильнике или морозильной камере, защищая от света и кислорода

Дрожжи

Дрожжи — «душа» пива, формирующая характерные ароматы и вкусы.

Основные виды:

-

верхового брожения (Ale) — фруктовые, сложные профили

-

низового брожения (Lager) — чистый и мягкий вкус, низкие температуры

Дрожжи используются в формах:

-

сухие

-

жидкие

-

репитчинг с предыдущих партий (при строгом контроле чистоты и здоровья культуры)

Ключевые параметры:

-

жизнеспособность

-

чистота штамма

-

соответствие температуре брожения

Вода

Вода — главный компонент пива, составляющий до 90–95% объёма напитка.

Требования:

-

стабильный минеральный состав

-

отсутствие посторонних запахов и вкусов

-

корректная жёсткость

-

отсутствие хлора

Часто применяются системы подготовки:

-

механические фильтры

-

активированный уголь

-

умягчители

-

обратный осмос (для особых сортов)

Минеральный профиль воды влияет на стиль пива: например, для IPA требуется повышенное содержание сульфатов, а для лагера — более мягкая вода.

Дополнительные ингредиенты

Пивовары используют широкий набор дополнительных ингредиентов, которые помогают создавать уникальные сорта:

-

Фрукты и ягоды (пюре, концентраты)

-

Специи и травы (кориандр, апельсиновая цедра, кориандр, ваниль)

-

Мёд, сиропы, сахар

-

Лактоза (для milk stouts)

-

Овсяные хлопья, рис, кукуруза

-

Древесные чипсы, бочки для выдержки

Каждый дополнительный компонент требует специальных условий внесения, чтобы сохранить аромат и предотвратить заражение.

Упаковочные материалы

Хотя это косвенное сырьё, оно также важно:

-

кеги (ПЭТ или стальные)

-

стеклянные бутылки

-

алюминиевые банки

-

крышки и пробки

-

этикетки и термоусадка

Правильная упаковка влияет на срок годности и презентацию конечного продукта.

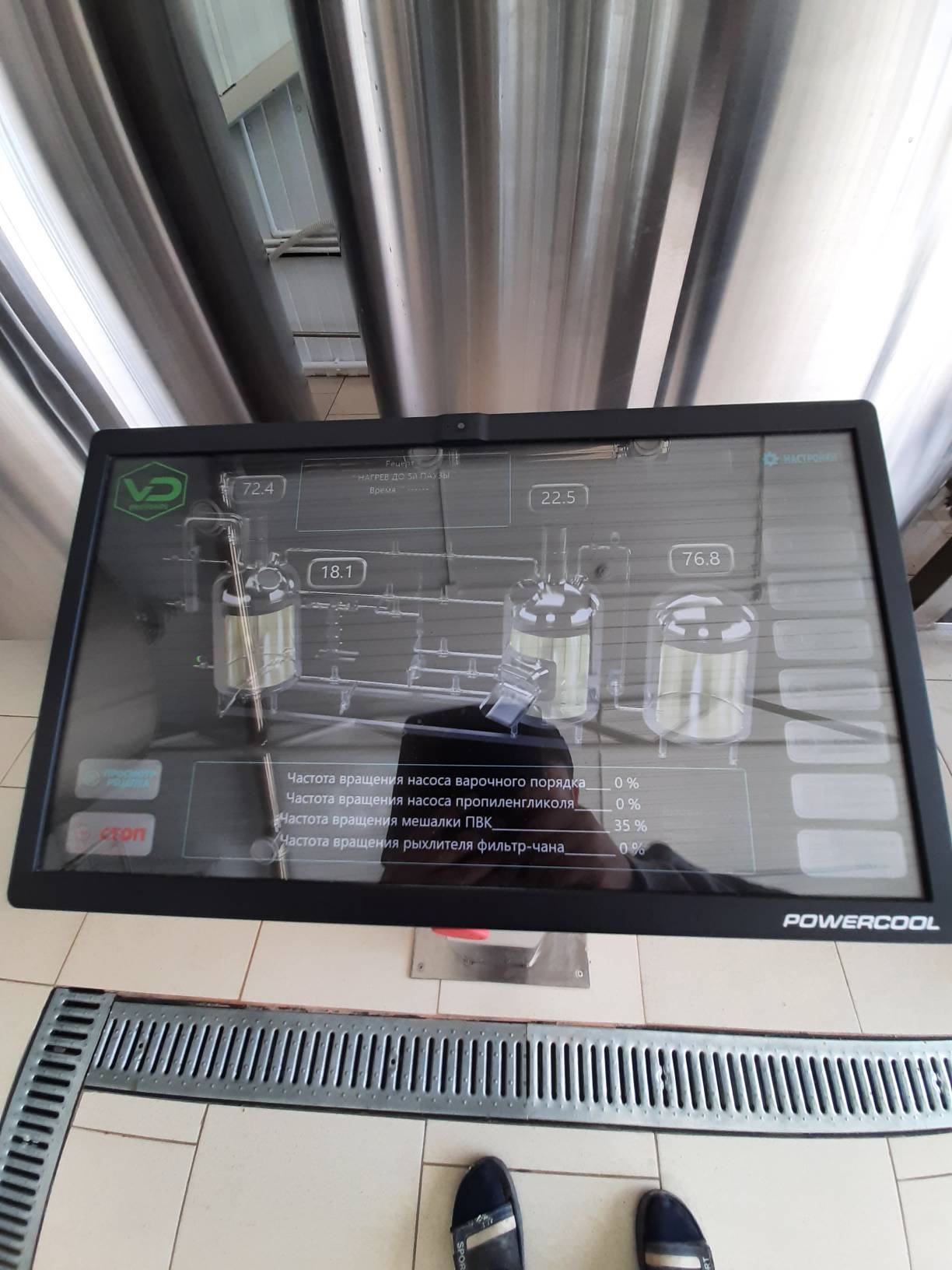

Автоматизация и управление

Уровень автоматизации пивоварни существенно влияет на стабильность качества, удобство работы и производительность. Для оборудования объёмом 1000 литров доступны разные варианты — от простых полуавтоматических систем до полностью автоматизированных варочных порядков, позволяющих вести процесс практически без участия оператора.

Уровни автоматизации

Автоматизация в пивоварении делится на три основных уровня:

Ручное управление

-

Все процессы — от включения насосов до переключения клапанов — выполняются оператором

-

Подходит для минимального бюджета или учебных пивоварен

-

Требует квалификации и постоянного присутствия пивовара

Плюсы: низкая стоимость, максимум контроля «вручную».

Минусы: повышенный риск ошибок, высокая трудозатратность.

Полуавтомат

Наиболее популярный вариант для пивоварен 1000 литров.

Характеристики:

-

автоматический контроль температуры

-

автоматическое управление насосами и мешалками

-

ручное открытие/закрытие клапанов

-

программы для этапов варки

Плюсы:

-

надёжность

-

грамотный баланс стоимости и функционала

-

снижение нагрузки на персонал

Полная автоматизация

Весь процесс ведётся через панель управления или компьютер:

-

автоматизация температурных пауз

-

автоматическое переключение клапанов

-

графики брожения

-

рецептурные программы

-

удалённый контроль и управление

Плюсы:

-

высокая стабильность качества

-

минимальный риск ошибок

-

экономия времени персонала

Минусы:

-

более высокая стоимость оборудования

-

необходимость настройки и обслуживания систем

Автоматизация варочного порядка

В варочном цехе автоматизация обычно охватывает:

-

поддержание температурных пауз при затирании

-

управление мощностью нагрева

-

контроль кипячения

-

программирование шагов внесения хмеля

-

поддержание стабильной циркуляции сусла

Многие производители оборудования предлагают рецептурные модули: пивовар выбирает сорт пива, и система сама проходит весь процесс.

Автоматизация ферментации

ЦКТ оснащаются:

-

рубашками охлаждения

-

температурными датчиками

-

электронными контроллерами

Автоматизация позволяет:

-

поддерживать заданную температуру брожения

-

вести графики понижения температуры

-

регулировать давление

-

контролировать скорость охлаждения

Для лагеров это особенно важно, поскольку температурные режимы должны быть стабильными.

Управление системой охлаждения

Для охлаждения и ферментации пиво требует точного температурного контроля.

Автоматизация обеспечивает:

-

работу чиллера или гликолевой установки

-

распределение холода по каждому ЦКТ

-

снижение энергозатрат

Система может автоматически включать или отключать охлаждение по сигналу от датчиков.

Автоматизация CIP-мойки

Современные CIP-системы выполняют:

-

автоматическую подачу моющего раствора

-

циркуляцию щёлочи и кислоты с заданной температурой

-

ополаскивание

-

контроль концентрации раствора

Это повышает санитарную безопасность и экономит до 30% моющих средств.

Панели управления и программное обеспечение

Управление может вестись через:

-

сенсорную панель на оборудовании

-

компьютер

-

мобильное приложение (у премиальных систем)

Функции:

-

контроль всех узлов пивоварни

-

ведение журналов производственных процессов

-

предупреждения о сбоях или отклонениях

-

автоматическое формирование отчётов

Преимущества автоматизации для пивоварни 1000 литров

-

стабильное качество от партии к партии

-

снижение человеческого фактора

-

экономия времени пивовара

-

возможность производства нескольких сортов одновременно

-

точная повторяемость рецептов

-

снижение затрат энергии и сырья

Преимущества пивоварни на 1000 литров

Пивоварня объёмом 1000 литров считается одним из наиболее универсальных форматов в сегменте крафтового и малого коммерческого пивоварения. Такой масштаб позволяет производить качественное пиво, эффективно управлять ассортиментом и при этом сохранять гибкость бизнеса. Ниже представлены ключевые преимущества, делающие этот объём особенно популярным.

Оптимальное соотношение цены и производительности

Пивоварня на 1000 литров обеспечивает достойный объём производства при умеренных инвестициях.

Это идеальный размер для старта: достаточно мощный, чтобы приносить прибыль, и достаточно компактный, чтобы не требовать больших вложений в помещение и инфраструктуру.

Гибкость в ассортименте

При таком объёме легко:

-

варить несколько сортов параллельно

-

запускать сезонные и экспериментальные серии

-

быстро реагировать на спрос и корректировать рецептуры

Гибкость особенно важна в условиях конкуренции на крафтовом рынке

Удобная масштабируемость

Пивоварню на 1000 литров можно легко расширить:

-

добавив дополнительные ЦКТ

-

увеличив мощность системы охлаждения

-

установив больше линий розлива

Большинство производителей оборудования проектируют варочный цех так, чтобы он «рос» вместе с производством.

Компактные требования к площади

Для запуска достаточно помещения от 60 до 120 м².

Пивоварня не требует больших складов или специализированных промышленных зон, что снижает аренду и упрощает поиск локации.

Коммерческая эффективность

При грамотном планировании оборудование на 1000 литров может производить 8–12 тонн пива в месяц — объём, достаточный для:

-

собственного бара или ресторана

-

продаж в сети локальных магазинов

-

выхода в региональный опт

-

контрактных варок

Это делает пивоварню прибыльной даже при умеренных объёмах продаж.

Баланс между ручной работой и автоматизацией

Такой формат допускает разные уровни техники:

-

ручное управление для экономии

-

полуавтомат для стабильности и удобства

-

полная автоматизация для крупных партий и повторяемости

Пивовар может выбрать оптимальный уровень под свои задачи и бюджет

Качественный продукт и контроль над процессом

Объём варки 1000 литров позволяет легко контролировать качество:

-

операторы могут вовремя реагировать на отклонения

-

технологический процесс остаётся прозрачным

-

проще поддерживать чистоту и санитарные нормы

Это даёт отличную повторяемость и высокое качество напитка

Доступная точка входа в бизнес

По сравнению с пивоварнями 2000–5000 литров, затраты на оборудование и запуск существенно ниже.

Это снижает риски и позволяет быстрее выйти в операционную прибыль.

Итоги

Пивоварня объёмом 1000 литров — это оптимальный вариант для малого и среднего бизнеса в сегменте крафтового и коммерческого пивоварения. Она сочетает умеренные стартовые вложения, достаточную производительность для стабильных продаж и гибкость, позволяющую экспериментировать с ассортиментом.

Ключевые преимущества такого формата:

-

оптимальное соотношение цены и производительности

-

возможность варить несколько сортов параллельно

-

компактные требования к площади и инфраструктуре

-

гибкая масштабируемость при росте бизнеса

-

баланс между ручной работой и автоматизацией

-

лёгкость контроля качества

При грамотной организации технологического процесса, планировании сырья и упаковки, а также продуманной экономической модели пивоварня на 1000 литров способна приносить стабильный доход и быстро окупить вложения.

Этот формат подходит как для старта собственного крафтового проекта, так и для расширения существующего бизнеса, создавая возможности для развития, внедрения новых сортов и выхода на региональный рынок.